TRS la norme NFE 60-182

Qu'est-ce qu'un indicateur de performance ?

La norme NFE 60-182 définit des indicateurs pour les équipements de production.

Le TRS est l'indicateur de performance le plus utilisé en production.

La norme est éditée par l'AFNOR.

Comment est calculé le TRS ?

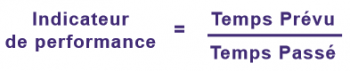

Le calcul des indicateurs repose sur les différents 'Temps d'états'.

Certains temps sont renseignés, tel que le Temps Requis.

D'autres temps sont mesurés, tels que les temps d'arrêts.

D'autres temps sont issus de la mesure et du calcul, tel que le Temps Utile.

Taux de Rendement Synthétique TRS = Temps Utile / Temps Requis

C'est l'indicateur le plus utilisé en production, il exprime la performance globale d'un moyen de production.

Dans un monde qui serait parfait, les machines ne s'arrêteraient jamais et ne produiraient que des pièces conformes à la vitesse prévue,

le TRS serait à 100%.

Taux de Rendement Global TRG = Temps Utile / Temps d'ouverture atelier

Contrairement au TRS les périodes d'absence de charge ou de maintenance planifiée sont pris en compte. Cet indicateur est plus simple à calculer.

Taux de Rendement Economique TRE = Temps Utile / Temps Total

Cet indicateur n'exclu aucune période, c'est le plus simple à calculer.

Disponibilité Opérationnelle DO = Temps de Fonctionnement / Temps Requis

Taux de Charge TC = Temps requis / Temps d'ouverture

Taux de Performance TP = Temps Net / Temps de Fonctionnement

Taux de Qualité TQ = Temps Utile / Temps Net

Pourquoi mesurer le TRS ?

- Pour progresser et pérenniser le progrès qui n'existe pas sans mesure.

- Pour impliquer tous les acteurs de l'entreprise, production, maintenance, qualité, méthodes.

- Pour avoir un indicateur fiable, normalisé et impartial.

Quelles causes d'arrêts ?

Nous citerons les principales familles.

- Arrêts induits (attentes subies du fait de moyens externes)

- Pannes

- Changement de production

- Réglage fréquentiel (affutage, contrôle, ..)

- Qualité

- Organisation (début fin de poste, pause, réunion, ...)

Il faut mettre en priorité les causes conséquentes.

Pour les conducteurs, le choix de la cause d'arrêt doit être sans équivoque.

Sur des machines d'assemblage il est parfois possible de lire automatiquement un grand nombre de causes d'arrêts d'origine interne à la machine.

Comment mesurer le TRS ?

Calculer un TRS n'est pas difficile.

Vous devez disposer du temps d'ouverture, du nombre de pièces bonnes et du temps de cycle unitaire juste.

De nombreux ERP intègrent cette fonction.

Si vous avez des marges confortables et que vous ne cherchez pas à progresser, cette indication est suffisante.

Au-delà, il est possible de mettre en place une saisie des causes d'arrêts sur papier, cela complète votre information sans vous apporter beaucoup de précision mais en vous apportant certainement du travail de saisie et de traitement.

Le kit TRS est un moyen de mesure semi-automatique qui vous apporte la précision et qui vous permet de consacrer votre énergie sur l'amélioration de production plutôt que sur sa mesure.

Le Kit TRS est capable de mettre en évidence les problèmes difficiles à cerner tels que des pertes de vitesse ou des temps cycle unitaire prévu erronés.

Le Kit TRS est ici.

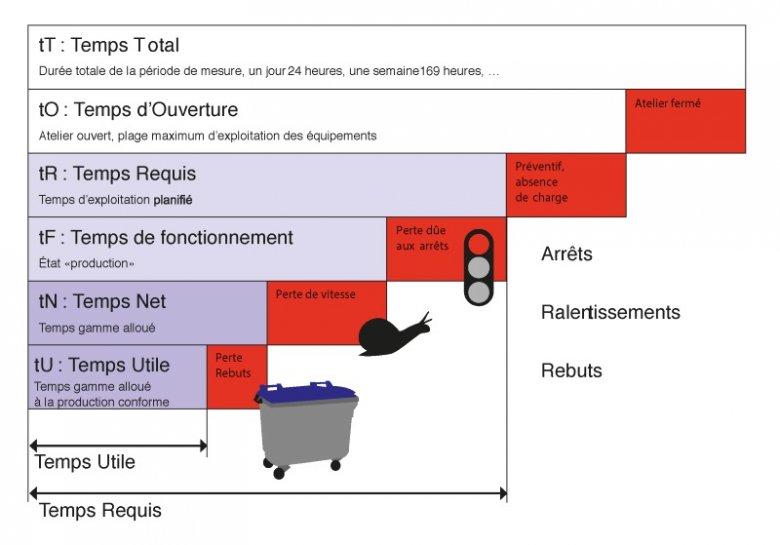

Exemple sur une fabrication de biscuits

Dans un atelier travaillant en 3x8 24h / 24h, la ligne B a une capacité de production

de 5 000 biscuits à l’heure.

Mardi la Ligne B est planifiée pour fonctionner de 5h00 à 17h30.

Après un temps de préparation, la Ligne B est en production à 5h30.

Au cours de la journée différents arrêts sont enregistrés :

réglage 0,75h, contrôle 0,5h, panne 0,25h.

En fin de journée on comptabilise une production de 50 000 biscuits dont 1 250 non conformes biscuits mis au rebut.

Quel est le TRS de la Ligne B sur la journée de mardi ?

Détail du calcul TRS

Temps total : 1 journée = 24h

Temps d'Ouverture atelier : 24h

Temps requis : 5h00 à 17h30 = 12,5h

Temps de fonctionnement : 10,5h

Temps net : 50 000 (Quantité produite) / 5 000 (Capa. horaire) = 10h

Temps utile : 48 750 (Quantité bonne) / 5 000 (Capa. horaire) = 9,75h

TRS : 9,75h (Temps Utile) / 12,5h (Temps Requis) = 0,78 = 78 %

Et maintenant calculez votre TRS avec la calcultarice en ligne.